Calibração de Equipamentos: Garantindo Precisão e Confiabilidade em Laboratórios

A calibração de equipamentos é um processo fundamental para assegurar a exatidão e a confiabilidade dos resultados obtidos em laboratórios.

Em ambientes onde medidas precisas são essenciais, como em análises químicas, testes físicos ou controle de qualidade, qualquer desvio pode comprometer decisões técnicas, diagnósticos ou processos produtivos.

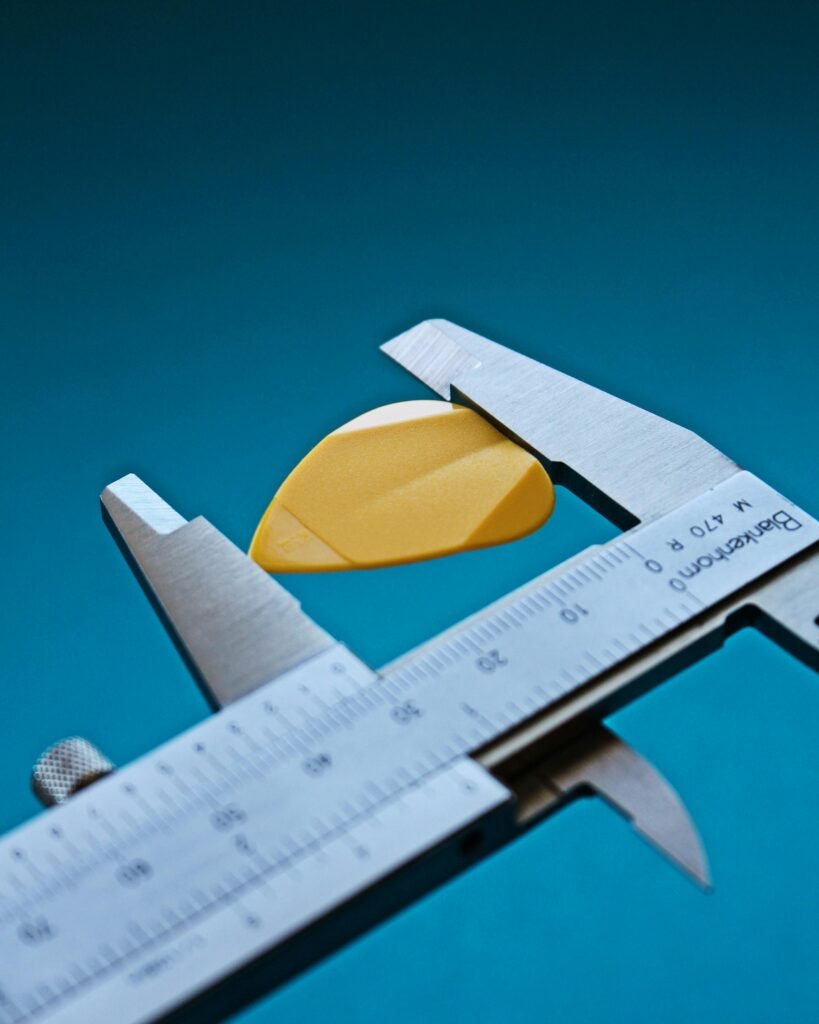

Através da calibração, ajusta-se e verifica-se o desempenho dos instrumentos de medição com base em padrões reconhecidos, garantindo que operem dentro das tolerâncias especificadas.

Calibração de Equipamentos: Garantia de Precisão e Confiabilidade em Laboratórios

A calibração de equipamentos é um processo fundamental em laboratórios que buscam assegurar que seus instrumentos estejam funcionando com a máxima precisão.

Sem a calibração adequada, há um risco real de obter resultados imprecisos que podem comprometer pesquisas e diagnósticos.

Este procedimento envolve a comparação das medições realizadas pelo equipamento em questão com padrões de referência conhecidos e confiáveis.

Os laboratórios devem seguir cronogramas de calibração rigorosos e é crucial que os profissionais responsáveis pelo processo estejam devidamente treinados.

Equipamentos como balanças, termômetros, espectrofotômetros e pHmetros, por exemplo, exigem calibrações periódicas para manter seu desempenho ideal.

De acordo com normas internacionais, como a ISO/IEC 17025, a manutenção de registros adequados durante a calibração é essencial para assegurar a rastreabilidade dos resultados.

Entre os principais benefícios da calibração se destaca a melhoria na qualidade dos dados coletados.

Equipamentos calibrados garantem que as medições estejam dentro dos limites de tolerância especificados, aumentando a confiança dos pesquisadores nos resultados obtidos.

A calibração regular ajuda a identificar falhas precoces no equipamento, evitando custos elevados de reparos e danos.

A calibração também é uma exigência regulatória em muitas indústrias, como a farmacêutica e a alimentícia.

As legislações frequentemente exigem que os resultados de testes sejam suportados por dados de equipamentos calibrados, o que assegura que os produtos atendam a padrões de qualidade.

Portanto, os laboratórios não devem considerar a calibração como um mero procedimento, mas sim como um investimento em qualidade e confiabilidade.

Para garantir a eficácia do processo de calibração, os laboratórios devem optar por serviços acreditados e especializados.

Um laboratório acreditado consegue medir com precisão e fornecer resultados confiáveis.

A calibração de equipamentos deve ser vista como uma prática contínua e essencial em um ambiente de pesquisa ou produção.

A Importância da Manutenção Regular de Equipamentos

A manutenção regular de equipamentos é uma prática crucial em diversos setores, especialmente na indústria e em laboratórios.

Efetividade dessa prática assegura que as máquinas e ferramentas operem em suas capacidades máximas, reduzindo o risco de falhas inesperadas que podem levar a perdas substanciais.

Quando não tratada, a falta de manutenção pode acarretar danos permanentes, elevando o custo de reparo e, em muitos casos, resultando na necessidade de substituição do equipamento.

Um dos principais benefícios da manutenção é a extensão da vida útil de um equipamento.

A manutenção também garante que os equipamentos estejam funcionando de forma segura e eficiente, minimizando acidentes e protegendo a saúde dos operadores e colaboradores.

Manutenção é vital para assegurar a precisão nas operações, especialmente em equipamentos laboratoriais.

A calibração de equipamentos laboratoriais é um exemplo claro, onde a precisão dos resultados pode ser comprometida sem os devidos cuidados e verificações regulares.

Equipamentos descalibrados podem produzir dados imprecisos, afetando os processos internos e a credibilidade da empresa diante de clientes e parceiros.

Como a Calibração Impacta a Qualidade dos Resultados

A calibração é um processo fundamental que garante a precisão das medições realizadas por instrumentos e equipamentos.

Quando consideramos a qualidade dos resultados obtidos em diversas áreas, como na indústria, laboratórios de análise e ambientes de pesquisa, a calibração desempenha um papel crucial.

Um exemplo claro é a calibração de manômetro, um dispositivo essencial para medir a pressão em diversos sistemas.

Se um manômetro não estiver corretamente calibrado, a pressão medida pode estar distante da real, resultando em falhas operacionais, desperdícios de matéria-prima ou até mesmo em riscos à segurança.

A calibração também está relacionada à conformidade com normas e regulamentações.

Muitas indústrias precisam seguir padrões específicos, como ISO 9001, que exige a calibração regular dos equipamentos de medição.

Quando falamos sobre impactos financeiros, a calibração inadequada pode levar a retrabalhos, perda de mercado e, em casos extremos, a problemas jurídicos.

Por outro lado, investir em calibrações periódicas pode resultar em economia a longo prazo, aumentando a vida útil dos equipamentos e melhorando a qualidade do produto.

Os benefícios da calibração se estendem também à pesquisa científica.

Assim, os pesquisadores devem entender a importância da calibração e seguir rigorosos protocolos para assegurar a qualidade dos dados obtidos.

Métodos e Tecnologias Utilizadas na Calibração de Instrumentos

A calibração de instrumentos é um processo fundamental para garantir a precisão e a confiabilidade das medições em diversos setores, desde indústria até laboratórios.

Dentre os métodos existentes, destacam-se alguns que se tornaram padrão por sua eficácia e confiabilidade. Alguns métodos são:

- Calibração por comparação;

- Tecnologias avançadas;

- Calibração de manômetros;

- Utilização de software.

Entre os métodos mais comuns, encontramos a calibração por comparação, onde o instrumento a ser calibrado é testado em relação a um padrão de referência conhecido.

Esse método é amplamente utilizado devido à sua simplicidade e rapidez.

Outro método importante é a calibração em ponto único, que envolve a verificação e ajuste do instrumento em um único ponto de medição.

Essa técnica é ideal para instrumentos que operam em uma faixa limitada, permitindo um rápido processo de calibração.

Para garantir a precisão da calibração, tecnologias avançadas são frequentemente empregadas.

O uso de equipamentos de medição de alta precisão, como manômetros digitais e calibradores elétricos, permite que pequenas variações sejam detectadas, assegurando resultados mais confiáveis.

Sistemas de calibração automatizados têm se tornado populares, já que oferecem um processo mais ágil e reduz a chance de erro humano.

A calibração de manômetros é um exemplo prático da aplicação desses métodos e tecnologias.

Para a calibração de manômetros, é essencial que a pressão medida seja comparada com padrões de pressão estabelecidos.

Além das técnicas citadas, a utilização de software especializado para análise e registro de dados de calibração tem se tornado comum.

Esses sistemas facilitam a documentação dos resultados e permitem a identificação de tendências e a rastreabilidade das calibrações ao longo do tempo, aumentando a confiabilidade dos dados.

Desmistificando a Calibração: Mitos e Verdades

A calibração é um processo essencial para garantir a precisão e a confiabilidade de instrumentos de medição.

No entanto, esse assunto é cercado de mitos e desinformações. Um dos equívocos mais comuns é a calibração ser feita apenas para instrumentos de alta precisão.

A calibração de termohigrômetro é um exemplo claro onde a precisão é crucial, especialmente em ambientes que exigem controle rigoroso das condições climáticas.

Outro mito envolve a frequência da calibração. Muitas pessoas acreditam que um instrumento calibrado não precisa ser verificado novamente por longos períodos.

No entanto, a realidade é que fatores como desgaste, condições ambientais e manuseio afetam a precisão ao longo do tempo.

Por isso, é recomendável estabelecer um cronograma de calibração com base no uso e nas especificações do fabricante, garantindo, assim, que os instrumentos estejam sempre em conformidade.

Há a ideia equivocada de que apenas calibrações feitas por fabricantes são confiáveis.

Existem laboratórios especializados que realizam calibrações com altos padrões de qualidade e acreditação, oferecendo serviços de calibração totalmente válidos.

Também é importante ter em mente que um instrumento pode estar calibrado, mas isso não garante que ele esteja funcionando corretamente.

Problemas mecânicos ou falhas no sistema podem afetar a precisão independentemente de uma calibração recente.

Além disso, há uma crença de que a calibração e a verificação são o mesmo, quando, na realidade, são processos distintos.

A calibração ajusta um instrumento para atender a padrões específicos, enquanto a verificação apenas confirma se as medições estão dentro das tolerâncias predefinidas.

Para práticas industriais, é crucial entender essas diferenças e saber quando cada procedimento é necessário, especialmente em setores como farmacêutico ou alimentício, onde a precisão é vital.

A tecnologia atual, como sensores inteligentes e softwares de monitoramento, pode facilitar este processo, tornando a calibração mais acessível e precisa.

A implementação de um programa robusto é a chave para manter a confiabilidade e a reputação de qualquer organização.

Espero que o conteúdo sobre Calibração de Equipamentos: Garantindo Precisão e Confiabilidade em Laboratórios tenha sido de grande valia, separamos para você outros tão bom quanto na categoria Blog

Conteúdo exclusivo